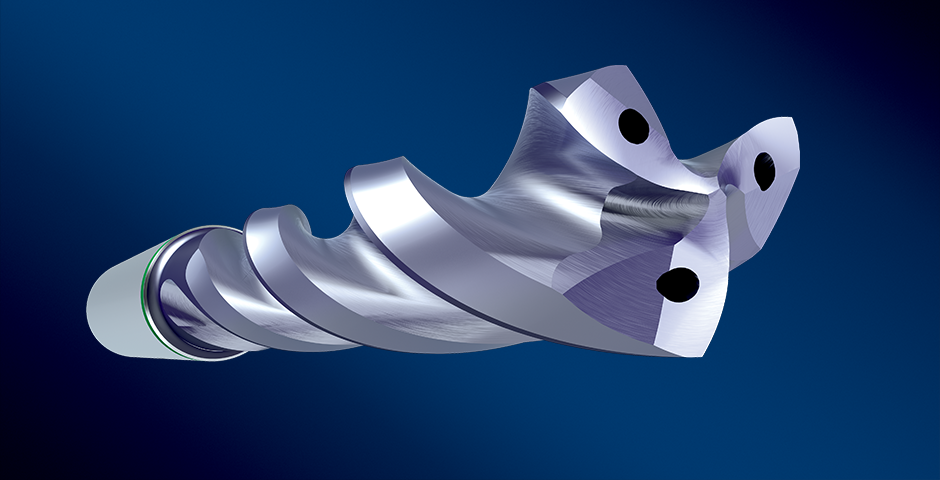

In questo articolo parliamo della punta a tre taglienti Garant Mastersteel Feed, ora adatta anche per la lavorazione di materiali a truciolo lungo.

L’idea di aggiungere un tagliente ad una punta per aumentarne l’avanzamento non è una novità. Ma a causa della loro complessa evacuazione del truciolo, queste punte erano adatte, soprattutto, a poche lavorazioni, come per esempio quella su ghisa. Con la nuova strategia la Hoffmann Group è riuscita a sfruttare i vantaggi della punta a tre taglienti anche per acciai inox a truciolo lungo.

Di Steffen Hedrich, Director Drilling di Hoffmann Group

Come è riuscito un fondo di magazzino a diventare uno dei prodotti più venduti tra gli utensili ad alte prestazioni per la lavorazione sull’acciaio?

Le punte in metallo duro a tre taglienti esistono già da tempo. I primi utensili di questo tipo sono stati creati già negli anni 50. Nella lavorazione della ghisa vengono ormai impiegati anche con sicurezza di processo. Il vantaggio è che si ottiene un maggior avanzamento grazie alla presenza del terzo tagliente. Per materiali a truciolo lungo, però, le punte a tre taglienti, finora, non erano ancora adatte, perché a causa del terzo tagliente avevano degli angoli di spoglia ridotti che a loro volta non erano in grado di evacuare l’elevato volume di trucioli creato. A causa della ridotta evacuazione dei trucioli aumentava il rischio di un ingorgo del truciolo e l’utensile rischiava di rompersi. Per questo motivo la diffusione delle punte a tre taglienti, fino a questo momento, era ridotta e l’idea è stata accostata in un angolo per decenni.

Zona di azione pulita

di rottura del truciolo.

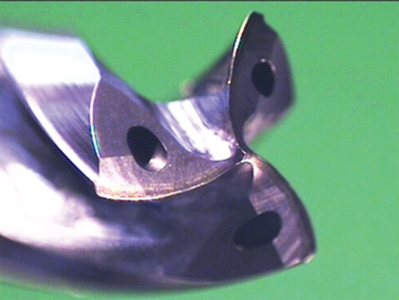

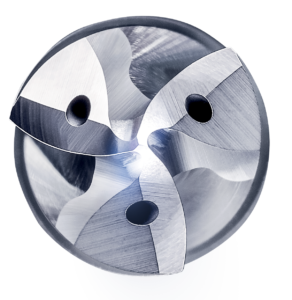

Hoffmann Group ha presentato l’anno scorso, per la prima volta, la nuova punta a tre taglienti in metallo duro Garant MasterSteel Feed che, anche su acciai a truciolo lungo e su acciai inox, raggiunge il 50% in più di avanzamento per giro offrendo una straordinaria durata. Inoltre sono state ottimizzate la forma della cuspide, la capacità della rottura mirata del truciolo e l’evacuazione del truciolo stesso. La progettazione della cuspide è determinante per la riuscita o meno della fuoriuscita rapida e sicura dei trucioli dalla zona di azione. Hoffmann Group ha raggiunto il suo obiettivo con una nuova cuspide protetta da un brevetto. In tal modo i trucioli vengono sufficientemente compressi nella zona della cuspide in modo da poter esser rotti anche durante la lavorazione di materiali duttili.

Il più grande rapporto lunghezza/diametro del mondo

Per poter far evacuare in maniera sicura i trucioli dagli angoli di spoglia delle punte a tre taglienti è necessario avere degli angoli di spoglia ampi. La punta Garant MasterSteel Feed ha, per questo motivo, un nocciolo rastremato che garantisce di avere alla fine della spirale angoli di spoglia sempre maggiori nonostante la stabilità del nocciolo rimanga invariata. Quanto sia importante la rappresentazione corretta della spirale si nota soprattutto nella progettazione di punte lunghe da 8xD e 12xD. Lo sviluppo di questi utensili ha richiesto particolarmente molto tempo. La spirale è stata modificata e migliorata diverse volte finché non è stata raggiunta la sicurezza di processo necessaria. Le nuove punte a tre taglienti con il più grande rapporto lunghezza/diametro sono uscite un anno dopo l’immissione sul mercato della prima punta Garant MasterSteel Feed in metallo duro.

L’evacuazione del truciolo è così efficace che funziona con sicurezza di processo sui materiali più svariati, cosa che è stata dimostrata durante dei test interni con materiali come per esempio St37, C45, 42CrMo4, X155CrVMo12.1, X5CrNi18-10.

Durata maggiore con tagliente convesso

Per aumentare la durata dei taglienti Hoffmann Group ha trasferito, per la prima volta, il noto tagliente ad „S“ delle punte a due taglienti su un utensile a tre taglienti. Grazie al tagliente convesso la forza di taglio agisce sulla parte degli spigoli dei taglienti stessi rendendo stabili gli spigoli dei taglienti. Nel caso di una versione con taglienti concavi avviene il contrario e gli angoli del tagliente sono più soggetti a rotture. Lo hanno dimostrato anche i test fatti con le punte in metallo duro Garant MasterSteel Feed e le punte a tre taglienti tradizionali. Tra i vari test è stato lavorato anche l’acciaio bonificato 42CrMo4. Durante il test „hanno gareggiato“ utensili da 8,50 mm contro quelli da 6xD. Il mandrino usato era quello idraulico e l’avanzamento impiegato era di 0,44 mm/U ad una velocità di 140 m/min. Il risultato: rottura dell’utensile in entrata e corse troppo brevi per quanto riguarda la punta tradizionale. Nella foratura con cuspide modificata e forma dei taglienti concava e quindi con il nuovo sistema di foratura si ottengono corse maggiori, 2.702 fori e una durata di 102 metri. Ormai è chiaro che la nuova punta ha vinto la „gara“.

Fino al 50% in più di avanzamento

Nella foratura con punte a tre taglienti bisogna tener conto di una sicura evasione del truciolo e dello sviluppo della forza e della coppia. Infatti a causa della geometria si creano elevate forze di avanzamento. I test eseguiti hanno mostrato che usando gli stessi dati di taglio si innestano diverse forze di avanzamento a seconda che si tratti della versione a due o a tre taglienti. La differenza era rispettivamente per utensile del 46% e del 59%. La motivazione principale di tale differenza è legata soprattutto dal fatto che devono entrare contemporaneamente tre e non due taglienti nel materiale.

L’intervento di un terzo tagliente permette un aumento di avanzamento del 50% per giro. Ma la teoria ci insegna che un aumento di avanzamento per giro fa aumentare anche la forza di avanzamento. Delle prove confermano questo collegamento: nel caso del materiale 42CrMo4 si è ottenuto il 57% in più di avanzamento (da 0,28 mm/U a 0,44 mm/U) il 40% in più di forza di avanzamento; sul materiale X155CrVMo12 il 50% in più di avanzamento e il 41% in più di forza di avanzamento; sul materiale 16MnCr5 l’avanzamento saliva al 64% e la forza di avanzamento al 35%.

Se si addizionano i due effetti sopraindicati alla forza di avanzamento si può evincere che per il campo d’impiego di punte a tre taglienti vale quanto segue: i pezzi e il serraggio devono essere stabili, a partire da un diametro di 12 mm il mandrino della macchina deve poter trasmettere un’elevata coppia ad un numero di giro basso o medio.

Foratura precisa e fori esatti

Grazie al terzo tagliente, le punte a tre taglienti offrono diversi vantaggi nella foratura del foro pilota: i tre taglienti principali vanno in senso arcuato verso il centro dell’utensile e formano al centro un tagliente trasversale tetraedrico. Nel caso della punta a due taglienti, invece, il tagliente principale va a finire in un tagliente trasversale che va ad unire i due taglienti principali. La differenza si nota nella foratura di fori pilota. Nel caso della punta a due taglienti tradizionale il tagliente trasversale ha contatto contemporaneamente in diversi punti con il materiale; non c’è un punto fisso ben determinato. E quindi l’utensile può iniziare a sbandierare. Ciò avviene soprattutto quando si fa un foro pilota su una superficie non piana. Mentre la punta a tre taglienti ha un tagliente trasversale con punti di contatto definiti. Il primo contatto tra materiale e utensile avviene, quindi, in una posizione ben determinata. Appena l’utensile penetra nel materiale le forze di taglio vanno ad agire sugli „spigoli“ del tagliente trasversale e sostengono inoltre l’autocentramento della punta. In tal modo si evita uno sbandieramento anche su superfici inclinate. Grazie a queste caratteristiche, il sistema a tre taglienti è praticamente predestinato per la progettazione di punte autocentranti. Soprattutto se si devono effettuare fori profondi di 8xD o addirittura 12xD si consiglia di voler preparare un foro pilota esatto per poter garantire la riuscita della lavorazione con la punta successiva. Hoffmann Group, per questo, ha sviluppato la prima punta autocentrante a tre taglienti con una cuspide di 155 gradi, adatta a qualsiasi altra punta Garant MasterSteel Feed usata successivamente.

Grazie al terzo tagliente, le punte a tre taglienti offrono diversi vantaggi nella foratura del foro pilota: i tre taglienti principali vanno in senso arcuato verso il centro dell’utensile e formano al centro un tagliente trasversale tetraedrico. Nel caso della punta a due taglienti, invece, il tagliente principale va a finire in un tagliente trasversale che va ad unire i due taglienti principali. La differenza si nota nella foratura di fori pilota. Nel caso della punta a due taglienti tradizionale il tagliente trasversale ha contatto contemporaneamente in diversi punti con il materiale; non c’è un punto fisso ben determinato. E quindi l’utensile può iniziare a sbandierare. Ciò avviene soprattutto quando si fa un foro pilota su una superficie non piana. Mentre la punta a tre taglienti ha un tagliente trasversale con punti di contatto definiti. Il primo contatto tra materiale e utensile avviene, quindi, in una posizione ben determinata. Appena l’utensile penetra nel materiale le forze di taglio vanno ad agire sugli „spigoli“ del tagliente trasversale e sostengono inoltre l’autocentramento della punta. In tal modo si evita uno sbandieramento anche su superfici inclinate. Grazie a queste caratteristiche, il sistema a tre taglienti è praticamente predestinato per la progettazione di punte autocentranti. Soprattutto se si devono effettuare fori profondi di 8xD o addirittura 12xD si consiglia di voler preparare un foro pilota esatto per poter garantire la riuscita della lavorazione con la punta successiva. Hoffmann Group, per questo, ha sviluppato la prima punta autocentrante a tre taglienti con una cuspide di 155 gradi, adatta a qualsiasi altra punta Garant MasterSteel Feed usata successivamente.

Conclusione

Le modifiche apportate alla pianificazione hanno reso possibile migliorare il potenziale dell’avanzamento delle punte e renderle adatte ad altri materiali anche a truciolo lungo, come per esempio il X5CrNi18-10 e anche per acciai da costruzione come il St37. Le modifiche apportate nell’ambito della cuspide, delle forme convesse e della forma tetraedrica del tagliente trasversale hanno rappresentato i fattori vincenti.

[embedyt] https://www.youtube.com/watch?v=DsWA450WWTM[/embedyt]